Qui aurait imaginé que les fibres synthétiques, autrefois portées parce qu’elles étaient bon marché, ouvriraient aujourd’hui la voie dans le domaine du vêtement de haute performance ? Pourtant, c’est bien le cas. Et c’est quelque chose dont INEOS et Dralon sont tous deux exceptionnellement fiers, pour des raisons bien différentes.

Hommes et femmes d’un certain âge se rappelleront du nylon et de l’acrylique.

Ces synthétiques étaient populaires dans les années soixante-dix. Le nylon ne se froissait pas et séchait plus vite que le coton, tandis que l’acrylique était épais et chaud. Et tous deux étaient bon marché.

Mais peu à peu, ils sont devenus des produits à éviter.

Barry Slater, directeur des ventes internationales pour INEOS Nitriles, se rappelle très bien de cette époque.

« Les synthétiques étaient considérés comme l’alternative pauvre des fibres naturelles, raconte-t-il. Leur performance et leur toucher étaient pires, mais ils avaient leur place sur le marché. »

Et puis, quelque chose a changé. Ils ont évolué. Comme tous les athlètes, ils ont travaillé sur leur performance.

« C’est ce qui est bien avec les synthétiques, explique Barry. Parce qu’ils sont artificiels, on peut en fait jouer avec leurs propriétés. Il est possible d’ajuster le mélange de produits chimiques, de modifier les caractéristiques pour qu’elles puissent égaler celles des fibres naturelles. Et parfois, on peut les rendre encore meilleures. »

Et c’est ce qu’a fait Dralon, le plus gros producteur mondial de fibres acryliques filées à sec, en s’appuyant sur le réseau d’alimentation d’acrylonitrile d’INEOS pour parvenir à ses fins.

Dralon et INEOS partagent un site à Dormagen, près de Cologne, ce qui facilite les affaires entre les deux entreprises.

Chaque jour, plusieurs centaines de tonnes d’acrylonitrile, principale matière première pour fabriquer la fibre acrylique, sont acheminées jusque chez Dralon où des choses magiques se passent depuis des années.

« Beaucoup de développement s’y est déroulé au fil des années », explique Barry.

« De nos jours par exemple, l’acrylique est beaucoup plus doux. Il était tellement solide que les pull-overs finissaient par faire des boulettes. Beaucoup de travaux ont été réalisés pour que la matière soit moins solide et maintenant, les petites boulettes se détachent. »

Ce qui fait qu’aujourd’hui des athlètes de classe mondiale portent des vêtements en nylon et en acrylique pour améliorer leurs performances.

Rien d’étonnant. Les tissus en acrylique actuels sont intelligents. Si vous avez froid, ils vous tiennent chaud et si vous avez chaud et que vous transpirez, ils s’en occupent. Ils absorbent l’humidité en l’éloignant du corps et la transporte vers le haut et l’extérieur pour qu’elle s’évapore.

Pas du tout comme le coton qui s’alourdit quand il est mouillé et cause des ampoules aux pieds. C’est la même chose pour la toile denim qu’on ne devrait jamais porter en randonnée. Quand il fait mauvais, elle se mouille et s’alourdit.

« En fait, le coton devient pratiquement rond quand il est exposé à l’eau ou la transpiration, » explique Manfred Borchers, chef du marketing et des ventes internationales pour Dralon.

Des essais ont montré que le nylon sèche 60 % plus vite que le coton et que l’acrylique fait encore mieux, à 75 %.

Les chaussettes gardent leur forme et les vestes conservent leurs propriétés thermiques, même quand elles sont mouillées.

Dans ses deux usines allemandes, Dralon produit annuellement 188 000 tonnes de fibres acryliques filées . Ces fibres sont alors transformées en une multitude de vêtements hautement performants, notamment des chaussettes, des pulls, des T-shirts, des vêtements de ski et des bonnets.

« Notre fibre filée à sec n’absorbe absolument aucune humidité, » précise Manfred

L’acrylonitrile est aujourd’hui une industrie d’une valeur de plus de cinq millions de tonnes.

« INEOS est le numéro un mondial de la fabrication et commercialisation, indique Barry. Et nous l’expédions dans le monde entier. »

Parmi ses cinq premiers clients, INEOS Nitriles compte Dralon, Chi Mei, le plus gros fabricant mondial de plastique ABS de Taïwan et la société turque AKSA, un des plus gros fabricants d’acrylique dans le monde.

Elle fournit également l’acrylonitrile au fabricant japonais de fibres synthétiques Toray Industries, le numéro un mondial de la fabrication de fibres de carbone, qui est en voie de révolutionner la manière dont nous vivons, travaillons et nous amusons.

« La fibre de carbone est en fait une fibre acrylique grillée, explique Barry. Mais c’est une matière étonnant. »

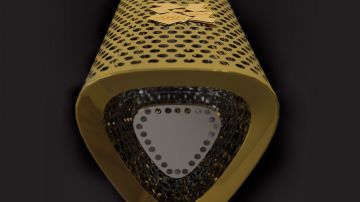

Il suffit de jeter un coup d’œil au vélo Lotus de légende que le cycliste britannique Chris Boardman a chevauché pour s’octroyer la victoire aux Jeux olympiques de Barcelone en 1992.

L’industrie de la fibre acrylique est cependant moins lucrative qu’elle ne l’a été.

« Elle produisait deux millions et demi de tonnes par an et maintenant deux millions parce qu’elle est en concurrence avec le polyester qui coûte moins cher, » précise Barry.

Selon lui, c’était l’une des raisons pour lesquelles l’industrie de la fibre acrylique avait choisi de se spécialiser dans le marché des vêtements de sport hautement performants. Elle avait besoin d’un marché de niche et elle l’a trouvé.

Pour INEOS Nitriles, l’utilisation d’acrylonitriles pour fabriquer des plastiques pour un usage dans l’équipement informatique, l’électroménager, comme Dyson, et l’habillage automobile intérieur, est un secteur en croissance.

Et si tout va dans le bon sens, c’est une activité qui peut générer un chiffre d’affaires aux alentours de 3 milliards de livres sterling par an.

« Nous avons des clients incroyables parce que nous avons une base très solide de fabrication d’acrylonitrile, » indique Barry. « Cette technologie nous appartient. »

Toutes les fibres sont en demande croissante. Il est prévu que le marché actuel total de 35 millions de tonnes de fibres atteigne 70 millions de tonnes d’ici 2020 avec le développement des économies.

Plus les ressources terrestres diminueront et seront mises à contribution maximale pour nourrir la population croissante, plus le besoin de fibres sera satisfait par des synthétiques.

« Cela pourrait être une bonne nouvelle pour l’acrylique, » nous dit Barry.

Un mariage idéal

Cologne est considéré comme la patrie des fibres acryliques et de l’acrylonitrile en Europe.

Ce qui est INEOS aujourd’hui était alors BP. Ce qui est Dralon aujourd’hui était alors l’unité des fibres acryliques de Bayer AG.

À la fin des années 1950, BP et Bayer se sont mis d’accord pour construire un craqueur de naphta à Dormagen afin de satisfaire la demande croissante de dérivés pétrochimiques que connaissait Bayer. C’est autour de ce craqueur que des produits en aval, des constituants chimiques de base comme l’acrylonitrile, ont été installés.

« Une grosse partie du propylène disponible a été transformée en acrylonitrile dont une proportion énorme a été, et continue d’être, alimentée par un pipeline jusqu’à Dralon, explique Manfred Borchers, chef du marketing et des ventes internationales pour Dralon.

Ceci a permis l’installation d’une chaîne d’approvisionnement très durable bien avant les discussions en cours à l’heure actuelle sur ce qui est durable ou non ».

Aujourd’hui INEOS est un leader mondial de l’industrie de l’acrylonitrile. Dralon conserve toujours sa troisième place mondiale des producteurs de fibres acryliques malgré une concurrence croissante de l’Extrême-Orient où les fibres sont poduites en grande partie.