Wer hätte gedacht, dass künstlich hergestellte Fasern, die früher nur aufgrund ihres preislichen Vorteils getragen wurden, heute als Wegbereiter in der Herstellung von Hochleistungskleidung gelten würden? Genau so ist es allerdings gekommen. Und darauf sind INEOS und Dralon unheimlich stolz, und zwar aus verschiedenen Gründen.

Männer und Frauen in einem gewissen Alter erinnern sich sicher an Nylon und Acryl.

Diese synthetischen Fasern waren in den siebziger Jahren sehr beliebt. Nylon knitterte nicht und es trocknete schneller als Baumwolle. Acryl dagegen war dick und hielt warm. Und beide waren sehr preiswert.

Mit der Zeit wurden sie jedoch zu Produkten, die gemieden wurden.

Barry Slater, Global Sales Director bei INEOS Nitriles, erinnert sich gut an diese Zeit.

„Synthetische Fasern galten als ärmliche Alternative zu natürlichen Fasern”, erklärt er. „Sie leisteten nicht viel und fühlten sich nicht gut an, aber sie hatten ihren eigenen Platz auf dem Markt.”

Plötzlich änderte sich etwas. Sie änderten sich. Wie alle Athleten auch arbeiteten sie an ihrer Leistung.

„Das ist das Gute an Synthetik,” erklärt Barry. „Da sie künstlich hergestellt wird, kann man tatsächlich mit ihren Eigenschaften spielen. Man kann die Zusammensetzung der Chemikalien anpassen und die Eigenschaften so ändern, dass sie mit natürlichen Fasern Schritt halten können. Und manchmal kann man sie sogar besser machen.”

Und genau das tat Dralon, der weltweit größte Hersteller trocken gesponnener Acrylfasern. Und er nutzte INEOS’ Bestände an Acrylnitril, um dies zu erreichen.

Dralon und INEOS teilen sich einen Standort in Dormagen, in der Nähe von Köln. Dies macht es für beide Unternehmen leichter, zusammenzuarbeiten.

Jeden Tag werden Hunderte von Tonnen Acrylnitril, dem wichtigsten Ausgangsstoff für die Herstellung von Acrylfasern, zu Dralon geleitet, wo seit mehreren Jahren wundervolle Dinge passieren.

„In den letzten Jahren wurde ein großer Entwicklungsaufwand betrieben”, erklärt Barry.

„Acryl beispielsweise ist jetzt viel weicher. Es war einmal so fest, dass Pullover mit der Zeit Knötchen bildeten. Es wurde viel Arbeit investiert, den Stoff weicher zu machen, damit die Knötchen einfach abfallen.”

Das führte dazu, dass Weltklassesportler in der heutigen Zeit sowohl auf Nylon- als auch Acrylkleidung vertrauen, um ihre Leistung zu steigern.

Ein kleines Wunder. Die heutigen Acrylstoffe sind clever. Wenn Ihnen kalt ist, halten sie Sie warm und wenn Ihnen warm ist und Sie schwitzen, helfen sie auch dagegen. Sie nehmen Feuchtigkeit auf, halten sie vom Körper weg und transportieren sie nach außen, damit sie verdunstet.

Baumwolle ist dagegen ganz anders. Wenn sie nass wird, wird sie schwer und führt zu Blasen an den Füßen. Gleiches gilt für Denim, daher sollte man es nie zum Wandern anziehen. Bei schlechtem Wetter wird es nass und schwer.

„Baumwolle wird fast rund, wenn es Wasser und Schweiß ausgesetzt ist”, erklärt Manfred Borchers, Leiter der Abteilung Marketing and Sales worldwide bei Dralon.

Tests haben zudem erwiesen, dass Nylon 60 % schneller trocknet als Baumwolle und Acryl erreicht sogar noch mehr – 75 %.

Socken behalten ihre Form und Jacken ihre wärmenden Eigenschaften, sogar wenn sie nass sind.

Dralon produziert in seinen zwei Anlagen 188.000 Tonnen trocken und nass gesponnene Acrylfasern pro Jahr. Diese Fasern werden dann in eine Vielzahl von Hochleistungskleidungsstücken umgewandelt, beispielsweise Socken, Sweatshirts, T-Shirts, Skikleidung und Mützen.

„Unsere trocken gesponnenen Fasern nehmen überhaupt keine Feuchtigkeit auf”, fügt Manfred hinzu.

Die Acrylnitril-Industrie produziert inzwischen mehr als fünf Millionen Tonnen.

„INEOS ist der weltweit führende Hersteller und Vermarkter”, merkt Barry an. „Wir beliefern die ganze Welt damit.”

Zu den fünf größten Kunden von INEOS Nitriles gehören Dralon, Chi Mei, der weltweit größte Hersteller von ABS-Kunststoff in Taiwan, und das türkische Unternehmen AKSA, einer der weltweit größten Hersteller von Acryl.

Acrylnitril wird auch an Toray Industries, den japanischen Hersteller von Synthetikfasern, geliefert, dem weltweit führenden Hersteller von Karbonfasern, die mit der Zeit die Art, wie wir leben, arbeiten und unsere Freizeit gestalten, revolutionieren werden.

„Karbonfasern sind im Prinzip geröstete Acrylfasern”, erklärt Barry. „Es ist allerdings ein erstaunliches Material.”

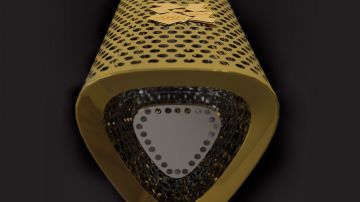

Man muss sich nur das kultige Lotus-Rad betrachten, mit dem der britische Radfahrer Chris Boardman bei den Olympischen Spielen 1992 in Barcelona zum Sieg fuhr.

Die Acrylfaserindustrie ist inzwischen allerdings nicht so lukrativ, wie sie einst war.

„Früher wurden zweieinhalb Millionen Tonnen pro Jahr produziert. Inzwischen sind es zwei Millionen, da sich das günstigere Polyester zu einem starken Konkurrenten entwickelt hat”, bedauert Barry.

Seiner Meinung nach ist das einer der Gründe, warum sich die Acrylfaserindustrie auf den Markt für Sportkleidung im Hochleistungsbereich spezialisiert hat. Sie suchte nach einem Nischenmarkt und fand einen.

Für INEOS Nitriles ist die Verwendung von Acrylnitril in der Herstellung von Kunststoff, das für IT-Ausrüstung, Haushaltsgeräte wie Dyson und im Innenraum von Fahrzeugen eingesetzt wird, ein wachsender Bereich.

Als Unternehmen kann INEOS Nitriles im günstigsten Fall ca. 3 Milliarden Pfund Umsatz pro Jahr machen.

„Wir haben einige fantastische Kunden, weil wir über eine solide Produktion von Acrylnitril verfügen”, erklärt Barry. „Wir sind die Technologie.”

Die Nachfrage nach Fasern aller Art steigt jedoch an. Der Markt für Fasern aller Art, der heute 35 Millionen Tonnen umfasst, wird bis 2020 wahrscheinlich auf 70 Millionen Tonnen anwachsen, wenn sich die entsprechenden Wirtschaftsbereiche entwickeln.

Da die Landressourcen auf der Erde begrenzt und damit überfordert sind, Lebensmittel für steigende Bevölkerungszahlen bereitzustellen, wird sich nahezu das gesamte Wachstum im Bereich Fasern auf Synthetik beziehen.

„Das könnte für Acryl durchaus positiv sein”, fügt Barry hinzu.

Eine ideale partnerschaft

Köln wird als Heimat von Acrylfasern und Acrylnitril in Europa betrachtet.

Was heute INEOS ist, war früher BP. Was heute Dralon ist, war früher der Bereich Acrylfasern der Bayer AG.

In den späten 50er-Jahren beschlossen BP und Bayer den Bau eines Naphtha-Crackers in Dormagen, um Bayers steigenden Bedarf an Derivaten aus der Petrochemie abzudecken. Um diesen Cracker herum wurden nachgelagerte Produkte – Chemikalienbausteine – wie Acrylnitril aufgebaut.

„Ein großer Teil des verfügbaren Propylen wurde in Acrylnitril umgewandelt und eine große Menge dieses Stoffs wurde und wird immer noch über eine Rohrleitung an Dralon geliefert“, erklärt Manfred Borchers, Leiter der Abteilung Marketing and Sales worldwide bei Dralon.

„Dadurch wurde eine sehr nachhaltige Lieferkette aufgebaut, und zwar lange bevor die heutzutage dauerhaft geführten Diskussionen darüber aufkamen, was nachhaltig ist und was nicht.“

INEOS ist heute globaler Branchenführer im Bereich Acrylnitril. Dralon ist derzeit der weltweit drittgrößte Hersteller von Acrylfasern, und dies trotz eines wachsenden Wettbewerbs aus Fernost, wo die Fasern vorwiegend hergestellt werden.